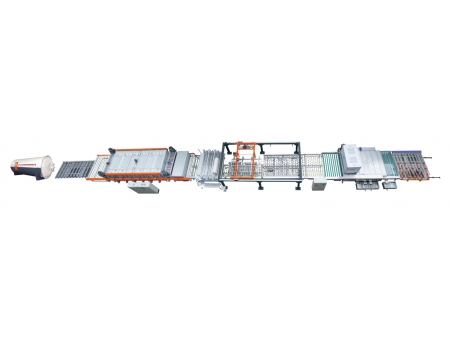

Línea de Producción de Paneles Sándwich de Lana de Roca para Salas Limpias

La línea de producción de paneles sándwich de lana de roca es una línea de producción semiautomática de paneles para pared de salas limpias que integra unidades mecánicas, eléctricas, hidráulicas y de polimerización química de poliuretano HCFC. El proceso de fabricación de los paneles sándwich para salas limpias consiste en rellenar manualmente las capas superior e inferior con material de núcleo de lana de roca, para luego polimerizarlas y finalmente unirlas. Los paneles sándwich de lana de roca producidos se utilizan ampliamente en sistemas de aislamiento farmacéuticos, alimentarios y de edificios.

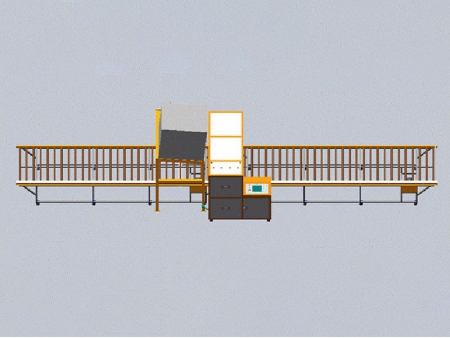

La línea de producción de paneles sándwich de lana de roca consiste principalmente en una desbobinadora o desenrollador de placas de acero, máquina formadora (con dispositivo de laminado, doblado frontal y posterior y corte), sistema de transporte, sistema de pulverización de pegamento, sistema de corte de placas, sistema de giro de placas, dispositivo de transporte transversal, dispositivo antirretroceso de placas, sistema de calentamiento de doble banda, sistema de apilado, etc.

La línea utiliza una tecnología avanzada de formación de rollos, tecnología de espumado de poliuretano (químico) HCFC, tecnología de accionamiento compuesto, tecnología de vector de frecuencia y tecnología de control hidráulico. Para operar esta línea de producción se requieren solamente de 10 a 13 operarios. Se caracteriza por su alta eficiencia de producción con una velocidad de producción de 3 ~ 6m / min y una capacidad de producción anual de hasta 850.000 metros cuadrados. (en condiciones de funcionamiento de 10 horas al día y 300 días de trabajo al año).

- Longitud: 2000--10000 mm

- Ancho del panel sándwich de PU: 1198/1178/978 mm

- Espesor del panel de la sala limpia: 50mm/75mm/100mm

| Espesor | Lana de roca | Lana de vidrio simple | Lana de vidrio doble |

| 100 | 99 | 94 | 89 |

| 75 | 74 | 69 | 64 |

| 50 | 49.5 | 44.5 | 39.5 |

- Materia prima de lana de roca (Largo×Ancho×Alto):1000-1800mm × 40-100mm × 85mm

- Espesor de la placa: 0,4 - 0,7 mm (sin desniveles significativos, bultos, deformaciones o dobleces laterales de la placa)

- Límite elástico de la placa de acero: 235mpa-300mpa

- Velocidad de la línea: 3 - 6 m / min (ajustable)

- Longitud total de la línea de producción: unos 75 m

- Altura de trabajo: 1200 mm (altura de la placa)

- Longitud efectiva de banda doble: 24 m (longitud total de 25 m)

- Modo de control: control PLC importado

- Potencia total de la instalación: unos 100 kW (excluyendo la potencia de calefacción eléctrica de 300 kW)

- Suministro de energía: 380V/Trifásico/50Hz

- Tensión de control: 24 V/220 V

- Presión de suministro de aire: 0,7 MPa (provisto por el comprador)

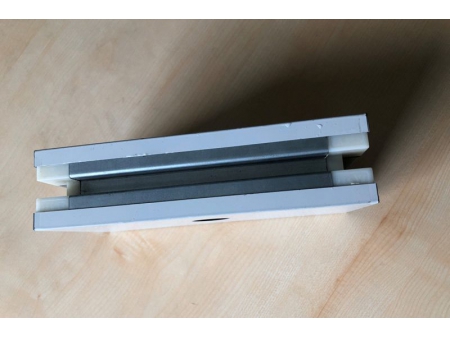

Panel sándwich de acero para sala limpia

Carga de bobinas de acero - laminación de láminas - nivelación - corte - punzonado - conformación - corte y rebordeado - pulverización de pegamento en paneles - transporte en mesas de rodillos - material de lana de roca (refuerzo, incrustación de tubos) - rotación de paneles a 180° - alineación de placas - calentamiento a doble banda - descarga del calentador a doble banda (3-6 minutos) - apilado de paneles laminados - limpieza de restos de pegamento - embalaje - almacenamiento

Panel sándwich de magnesio vitreo para sala limpia

Apilado y alimentación de la placa de magnesio vítreo - elevación y desplazamiento de la placa (mediante ventosas) - liberación de la placa de la ventosa y alimentación a la mesa de rodillos - corte longitudinal fijo de la placa de magnesio vítreo (dejando 50 mm sin cortar) – pulverización de pegamento de la placa de magnesio vítreo - colocación manual de la placa de magnesio vítreo en la línea principal - colocación del material de lana de roca - giro de 180° de la placa de magnesio vítreo - alineación del panel - calentamiento doble banda (3-6 minutos) - descarga de doble banda - apilado de los paneles laminados - limpieza de restos de pegamento - embalaje - almacenamiento

-

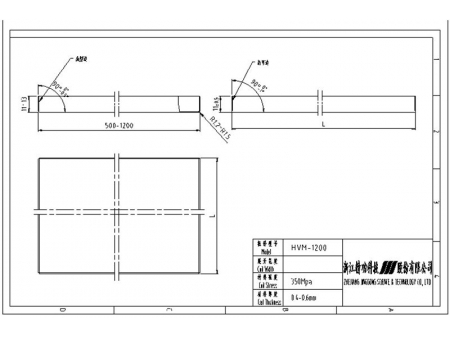

- Sistema de perfilado

La unidad de almacenamiento de la película del sistema de formación de rollos utiliza un eje de expansión para colocar el rollo de película en el mandril y la unidad de ajuste a presión utiliza un rodillo de caucho. El panel y la película se introducen simultáneamente en los rodillos de caucho giratorios para que la película se adhiera a la placa de acero de forma uniforme. El eje de expansión ajusta la resistencia de la lámina para que ésta se adhiera firmemente a la placa de acero sin que se formen burbujas de aire.

-

- Sistema de calentamiento (control de temperatura de doble banda)

El sistema de control de temperatura de doble banda se calienta mediante la circulación de aire caliente. El aire circulante calentado se introduce en el conducto mediante un ventilador para calentar los paneles de la cinta transportadora superior e inferior que avanzan uniformemente. La zona de calentamiento calienta los paneles sándwich, lo que hace que el proceso de espumado y curado del poliuretano sea más estable y permite que la espuma se adhiera más firmemente a la superficie del panel sándwich, minimizando las burbujas de aire.

-

- Sistema de pulverización de pegamento

El sistema de pulverización de pegamento utiliza un dispositivo de pulverización de dos componentes proveniente de una reconocida marca nacional. El dispositivo de pulverización rocía las dos caras interiores de los paneles superior e inferior o los bordes de los paneles de magnesio vitreo, respectivamente, para que los paneles queden completamente adheridos a la lana de roca.

-

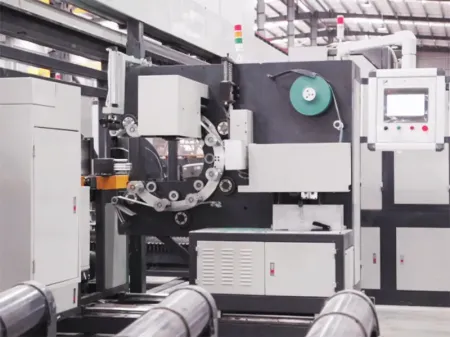

- Sistema de doble banda

La tecnología del dispositivo de ajuste de la posición superior e inferior del bastidor de doble correa cuenta una patente nacional. Tanto el lado izquierdo como el derecho están equipados con dispositivos de guiado de bloques laterales de 10 m de longitud, la anchura del sistema de doble band puede ajustarse libremente para garantizar que el panel sándwich no se desplace cuando la doble banda esté en funcionamiento.

-

- Sistema de apilado

El dispositivo de apilamiento está controlado por frecuencia para garantizar un control estable de la velocidad. Se detiene inmediatamente después de alcanzar una posición definida para garantizar un posicionamiento preciso y un apilamiento ordenado de los productos. Cabe resaltar que la tecnología del dispositivo de apilamiento ha obtenido una patente nacional.

-

- Sistema de Control

El sistema de control, desarrollado de forma independiente, es la parte central de la línea de producción y es totalmente funcional, fácil de manejar, con una interfaz hombre-máquina amigable y adaptada al proceso de producción y a las características del equipo. Mediante un software especialmente diseñado, el usuario puede dominar la línea de producción tras una sencilla formación. El sistema de control integra el control de la máquina, eléctrico e hidráulico, realizando un alto grado de automatización y una buena coordinación y sincronización de todos los eslabones.

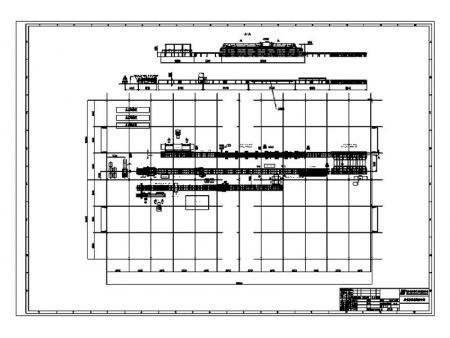

Plano de distribución de la línea de producción

Paneles Sándwich para Salas Limpias